Человек науки, слова и дела – Валерий Яковлевич Черных. Доктор технических наук, профессор, руководитель и главный научный сотрудник Центра реологии пищевых сред НИИ хлебопекарной промышленности в интервью журналу «Хлебопечение России» рассказывает о своем профессиональном становлении, роли реологии в современных технологических процессах и многом другом.

Человек науки, слова и дела – Валерий Яковлевич Черных. Доктор технических наук, профессор, руководитель и главный научный сотрудник Центра реологии пищевых сред НИИ хлебопекарной промышленности в интервью журналу «Хлебопечение России» рассказывает о своем профессиональном становлении, роли реологии в современных технологических процессах и многом другом.

– С чего начинали свою деятельность в институте, что привело вас в реологию?

– После окончания высших учебных заведений в СССР выпускники должны были отработать по распределению три года в выбираемой ими организации, и я, как молодой специалист, выбрал Всесоюзный научно-исследовательский институт зерна и продуктов его переработки. Я попал в конструкторское бюро, в отдел автоматизации, о чем не жалею по сей день. Там мы получали различные технические задания от технологов – мукомолов и, работая над ними, выполняли все, что было сформулировано, но иногда не хватало информации для того, чтобы до конца разобраться и разработать алгоритм управления какой-то технологической операцией. Поэтому возникла идея, что надо учиться дальше и поступать в аспирантуру. Чтобы потом после ее окончания, получив определенные знания, совместно с заказчиками, на равных, разрабатывать технические задания на новую технику. Нужно было вернуться в институт. И получилось так, что я устроился на работу на кафедру технологий хлебопекарного производства МТИПП и одновременно поступил в заочную аспирантуру на кафедру автоматизации пищевых производств. В процессе работы и обучения в аспирантуре пришлось более основательно изучать технологические операции производства хлебобулочных изделий. Кем я только не был в то время – и препаратором, и инженером, и младшим научным сотрудником, и ассистентом, и доцентом... и дошел до заведующего кафедры. В этот период я сделал для себя основной вывод, что управление качеством хлебобулочных изделий основано на управлении реологическими свойствами полуфабрикатов.

– Первые ваши серьезные исследования и работы, которыми вы гордились? Знаковые в вашем становлении?

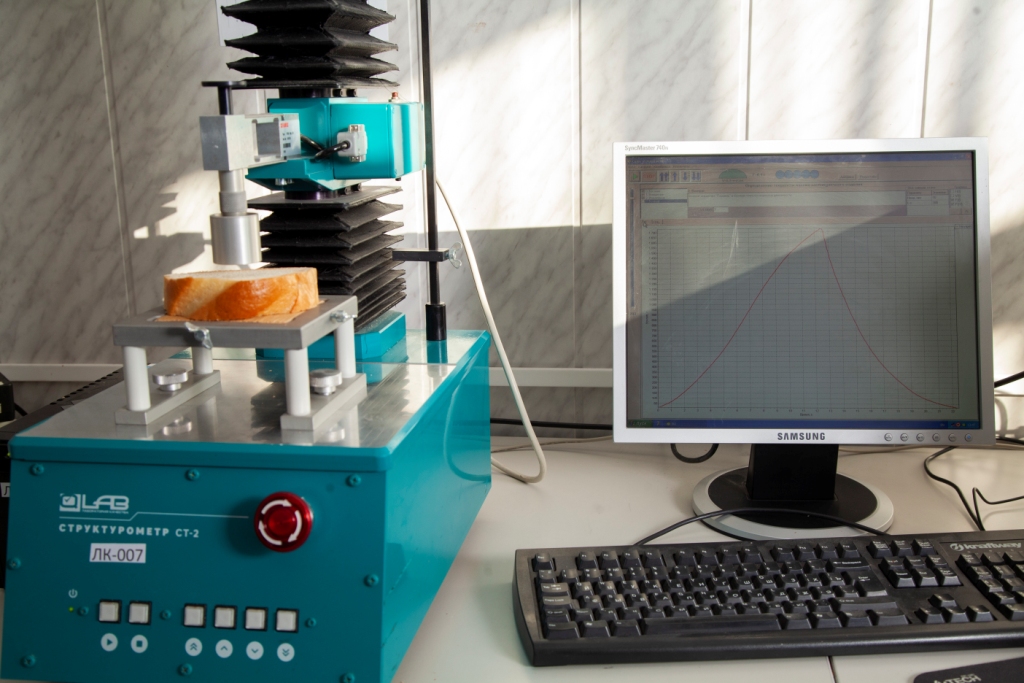

– Самое значимое – это, конечно, проведение фундаментальных исследований именно технологической операции замеса теста. А потом и работы, связанные с созданием приборов, которые в дальнейшем стали серийно выпускаться. Так мы разработали совместно с НПФ «Радиус» и при поддержке Михаила Алексеевича Коваленко (гендиректора объединения «Мосхлеб») приборы: амилотест и беризномер. Потом был структурометр, который сейчас вовсю используется – несколько модификаций. Это структурометр СТ1, СТ1М и недавно СТ2. СТ2 – уже современный, конкурентоспособный прибор, на его базе мы сейчас разрабатываем ГОСТ для определения степени черствости х/б изделий, который, я думаю, будет внедрен в ближайшее время.

– Самое значимое – это, конечно, проведение фундаментальных исследований именно технологической операции замеса теста. А потом и работы, связанные с созданием приборов, которые в дальнейшем стали серийно выпускаться. Так мы разработали совместно с НПФ «Радиус» и при поддержке Михаила Алексеевича Коваленко (гендиректора объединения «Мосхлеб») приборы: амилотест и беризномер. Потом был структурометр, который сейчас вовсю используется – несколько модификаций. Это структурометр СТ1, СТ1М и недавно СТ2. СТ2 – уже современный, конкурентоспособный прибор, на его базе мы сейчас разрабатываем ГОСТ для определения степени черствости х/б изделий, который, я думаю, будет внедрен в ближайшее время.

Мука – это порошок, для которого основополагающая характеристика – размер частиц

– Управление технологическими операциями, контроль за свойствами сырья, определение физико-химических характеристик полуфабрикатов и текстуры изделий – это основополагающие векторы любого производства пищевой промышленности. Насколько, на ваш взгляд, здесь важно обращаться к реологии?

– Управление любой технологией начинается с установления критических точек физико-химических характеристик сырья и полуфабрикатов. Если говорить об управлении изготовления, например, пшеничного хлеба, то надо начинать с пшеничной хлебопекарной муки.

Мы должны знать критические точки, ее физико-химических характеристик. Мука – это порошок, для которого основополагающая характеристика – размер частиц (средний эквивалентный диаметр). Для муки высшего сорта средний эквивалентный диаметр частиц должен быть – 100–110 мкм, и специалисты должны придерживаться этого значения. Если при производстве муки используется зерно с низкой натурой, то для того, чтобы получить муку по показателю белизны, соответствующему требованиям ГОСТа, применяется более тонкий помол, повышающий степень разрушенности зерен крахмала, но при этом размер частиц муки становится меньше 100–110 мкм. После этого увеличивается водопоглотительная способность муки, так как крахмал больше впитывает воду. Начинает увеличиваться уровень разжижения теста, падает его стабильность. Сразу появляются различные проблемы. Поэтому основополагающая задача в технологии хлеба, как и в любой другой технологии, – это учет критических точек. Что касается состояния углеводно-амилазного комплекса, то здесь необходимо знать критическую точку показателя «числа падения», который обусловливает сахарообразующую способность хлебопекарной муки. Технология хлеба – это биотехнология, когда особый вкус, аромат и состояние пористой структуры мякиша предопределяются продуктами жизнедеятельности микроорганизмов – молочнокислых бактерий и дрожжевых клеток, а им необходимы сахара. Поэтому после оптимизации грансостава муки необходимо решать вопрос с ее сахарообразующей способностью. И здесь нужно знать значение показателя «числа падения». Он должен быть в пределах 220–250с («число падения» определяется по вязкости клейстеризованной водно-мучной суспензии). Данное значение обеспечивает сахарообразующую способность пшеничной муки в пределах 6%.

Если далее оценивать состояние уже белково-протеиназного комплекса пшеничной муки, то здесь опять используются реологические характеристики, контролируемые с помощью приборов фаринограф, альвеограф и ИДК. Прибор ИДК – это отечественная разработка, он позволяет определять условную общую деформацию клейковины – деформацию сформованного из нее шарика массой 4 г. Критическая точка общей деформации должна находиться в пределах 75–80 ед. прибора.

При подаче муки на производство для каждого технолога хлебопекарного предприятия основополагающей задачей является установление оптимальной дозировки воды с учетом реологических свойств замешиваемого теста – его консистенции. И здесь прямым показателем является величина крутящего момента на приводе месильного органа, а косвенным показателем – величина активной электрической мощности, потребляемой данным приводом. Чтобы исключить органолептическую оценку консистенции теста, создающую определенные колебания установления момента готовности теста при замесе и разбросе количества воды подаваемой на замес полуфабриката, необходимо внедрять автоматизированную систему управления технологической операцией замеса применительно к тестомесильным машинам дискретного действия типа «Прима-300». Данная система АСУ ТП была разработана в нашем институте.

Качество зерна пшеницы во все времена и у всех народов нужно определять по показателю твердозерности, а не по стекловидности

– Какие важные задачи сегодня стоят перед Центром, вами лично?

– Перед центром в плане исследований я вижу установление взаимосвязи между сортовыми особенностями пшеницы и качеством хлеба. Что я имею в виду? Если сейчас взять ГОСТы по оценке качества пшеницы, они не выдерживают никакой критики. Возвращаясь к реологии. Качество зерна пшеницы, культуры № 1 во все времена и у всех народов нужно определять по показателю твердозерности, а не по стекловидности.

Если взять, к примеру, Америку и Канаду, то у них как раз имеются подобные стандарты. Но мы считаем, что их методика сегодня не особо конкурентна, потому что там определяют твердозерность по одной зерновке по показателю предельного усилия нагружения при ее сжатии, набирая статистику (предположим 120 зерновок, установив коэффициент вариации и другие статистические характеристики). Но недостаток такой – нет следствия определения, т.е. нет ни шрота, ни муки. Твердозерность установили, а дальше что?

А мы предлагаем определять твердозерность по изменению величины крутящего момента на приводе измельчителя, т.е. по реодинамике процесса измельчения, после которого у нас получается мука, которая подвергается дальнейшему анализу. По нашей методике засыпаем 100 г зерна в измельчитель (данная масса является оптимальной) и измельчаем. Получаем информацию – количество энергии, максимальный крутящий момент, продолжительность измельчения и др. И главное, что мы здесь получаем – шрот., 100 г. Если мы сделали три повторности, у нас получается 300 г, просеяли – получили муку. После этого проводим пробную лабораторную выпечку хлеба и анализируем показатели его текстуры. При таком подходе собирается вся информация – начиная со свойств зерна и заканчивая качеством хлеба.

После набора статистики нашу отечественную пшеницу можно будет разделить на три класса – высокотвердозерная, среднетвердозерная и мягкозерная. Первая будет использоваться для макаронного производства, средняя – для хлеба, третья – для мучных кондитерских изделий. При таком подходе будут полностью использоваться внутренние ресурсы выращиваемой пшеницы. По данному направлению исследований мы в институте готовим материалы для гранта, если мы его не получим, то все равно будем работать в этом направлении. У нас в настоящее время два докторанта занимаются вопросами твердозерности. Делаем новый прибор – полиреатест, который позволит исследовать на новом уровне реодинамику измельчения зерна и замеса теста с учетом научного багажа, который мы накопили за эти годы. Еще нам необходимо подготовить новый учебник по технологии хлеба, так как те, которые есть, уже устаревают.

P.S. Подробное интервью читайте в журнале «Хлебопечение России» №3